Innowacyjny system monitorowania i sterowania produkcją jako element fabryki przyszłości

Wzrost konkurencyjności wśród przedsiębiorstw produkcyjnych oraz rosnące wymagania dotyczące ochrony środowiska i optymalizacji wykorzystania energii wymuszają konieczność monitorowania i optymalizacji procesów produkcyjnych. Dąży się do minimalizacji kosztów produkcji przy jednoczesnej maksymalizacji wydajności i zachowaniu odpowiedniej jakości produkowanych wyrobów.

Ze względu na rosnącą złożoność systemów produkcyjnych, klasyczne struktury organizacyjne nie będą w stanie sprostać wymaganiom stawianym fabrykom przyszłości. Obecnie opracowywane są nowe koncepcje organizacyjne, np. holonowe, fraktalne oraz bioniczne, których realizacja w praktyce wymaga zastosowania nowoczesnych rozwiązań w obszarach informatyki, automatyki i robotyki. W przedsiębiorstwach produkcyjnych przyszłości znaczna część procesów decyzyjnych oraz zadań sterowania realizowanych aktualnie przez człowieka musi zostać zastąpiona przez maszynowe przetwarzanie danych wykorzystujące techniki sztucznej inteligencji [1, 2].

Aby było to możliwe, przedsiębiorstwo musi zastosować nowoczesne środki techniczne do stworzenia odpowiedniej infrastruktury sprzętowo-programowej poczynając od poziomu hali fabrycznej [3, 4]. Poprawnie skonstruowana infrastruktura umożliwi sterowanie maszynami, komunikację pomiędzy urządzeniami a różnymi komórkami organizacyjnymi przedsiębiorstwa, gromadzenie i przetwarzanie danych, komunikację z operatorami, wizualizację i zdalny podgląd stanu maszyn na hali fabrycznej oraz prezentację w trybie on-line wybranych wskaźników statystycznych obliczanych na podstawie zarejestrowanych danych.

Prezentowane wyniki to efekt pierwszego etapu projektu realizowanego przez koło naukowe ROBO we współpracy z Katedrą Informatyki i Automatyki Politechniki Rzeszowskiej i dwoma firmami należącymi do klastra Zielona Kuźnia. Inspiracją dla prowadzonych prac są rzeczywiste potrzeby polskich firm produkcyjnych tworzących klaster. Projekt polega na stworzeniu koncepcji (w warstwie automatyki, robotyki i informatyki) systemu wytwarzania przyszłości i jej implementacji w rzeczywistym środowisku produkcyjnym.

W pierwszym etapie określono konfigurację sprzętową oraz zainstalowano w rzeczywistej hali produkcyjnej prototypową wersję systemu przeznaczoną dla jednej maszyny. Stanowisko jest testowane od kilku miesięcy w codziennym procesie produkcyjnym. Obecnie są prowadzone prace mające na celu objęcie systemem kolejnych maszyn.

Celem projektu jest stworzenie innowacyjnego rozwiązania przeznaczonego do sterowania i monitorowania systemów wytwarzania. Skonstruowana platforma sprzętowo-programowa będzie stanowiła podstawę do implementacji nowatorskich struktur organizacyjnych fabryk przyszłości oraz zastosowania technik agentowych i metod sztucznej inteligencji w polskich przedsiębiorstwach produkcyjnych. Autorzy głęboko wierzą, że ich praca przyczyni się do wzrostu konkurencyjności i innowacyjności polskich firm produkcyjnych, a tym samym do wzmocnienia pozycji Polski na arenie międzynarodowej i podniesienia standardu życia Polaków.

Struktura systemu

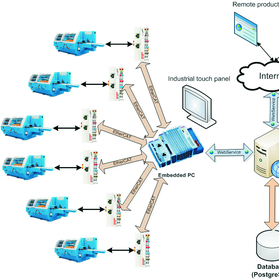

Podstawowa struktura systemu składa się z trzech głównych poziomów tj. hali produkcyjnej, serwerów danych oraz stacji klienckich (rys. 1).

Poziom hali produkcyjnej

Głównym elementem systemu, na poziomie hali produkcyjnej, są sterowniki przemysłowe typu embedded PC, które łączą funkcjonalność PLC/CNC z możliwościami systemu operacyjnego WinCE. Programy PLC/CNC oraz aplikacje Windows pracują na tej samej platformie sprzętowej.

Strukturę komunikacyjną między sterownikami i pozostałymi elementami systemu oraz między sterownikami a rozproszonymi modułami wejść/wyjść (protokół EtherCAT) zapewnia sieć Ethernet. Oprogramowanie na poziomie PLC oraz WinCE zostało zaprojektowane i zaimplementowane tak, aby jeden sterownik mógł obsługiwać wiele maszyn. Stworzono skalowalną strukturę, zarówno w warstwie programowej jak i sprzętowej, w której jeden sterownik aktualnie może monitorować i sterować od 1 do 6 maszyn (rys. 1, 2).

Sterowniki, poprzez rozproszone moduły wejść/wyjść, komunikują się z elementami maszyn takimi jak: czujniki, urządzenia wykonawcze, przyciski sterujące itp. Dodatkowo za pomocą złącz DVI, portów USB i COM oraz sieci Ethernet komunikują się z dodatkowym osprzętem stanowiska jak: przemysłowy panel dotykowy 15”, czytnik kodów kreskowych oraz czytnik RFID. Docelowo na stanowisku operatora zainstalowane zostaną dodatkowe urządzenia pomiarowe np. suwmiarki elektroniczne.

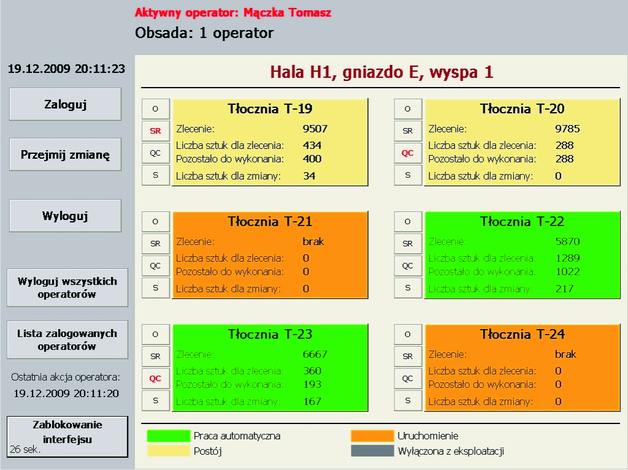

Do głównych zadań realizowanych obecnie przez sterowniki należą: graficzny interfejs operatorski (rys. 2), autoryzacja operatorów (RFID), rejestracja działań operatorów, definiowanie przyczyn postoju, wsparcie dla realizacji planów kontroli jakości, egzekwowanie harmonogramów produkcji oraz wizualizacja danych np. parametrów zlecenia produkcyjnego czy normatywnych i aktualnych czasów realizacji czynności przygotowawczo-zakończeniowych.

Poziom serwerów danych

Warstwę serwerów danych i stacji klienckich stanowią komputery PC umożliwiające dostęp do danych systemu dla różnych komórek przedsiębiorstwa, między innymi dla działu utrzymania ruchu. Komunikacja między serwerami a sterownikami wykorzystuje technologię Web Services i serwer GlashFish. W obrębie tego samego serwera działa aplikacja webowa udostępniająca stacjom klienckim dane o aktualnym stanie urządzenia i procesu produkcyjnego, zapewnia dostęp do statystyk. Aplikacja ta komunikuje się z modułem zbierania i przetwarzania danych w technologii EJB. W systemie wykorzystano bazę danych PostgreSQL.

Zaimplementowano już podstawową wymianę danych z modułem harmonogramowania produkcji. Szczegółowe dane dotyczące zlecenia produkcyjnego (opis produktu, liczba sztuk, parametry jakościowe) są pobierane z systemu klasy ERP i wyświetlane na stanowisku pracy operatora maszyny. Docelowo stan zlecenia (wyprodukowana liczba sztuk, czas realizacji) będzie synchronizowany z systemem planistycznym.

Poziom stacji klienckich

Aplikacja dla stacji klienckich wykorzystuje technologię WWW i może działać zarówno w sieci intranet jak i Internet. Dostęp do serwisu WWW wymaga autoryzacji. Do stworzenia aplikacji wykorzystano technologię Java EE 5, framework JSF, Ajax oraz bibliotekę RichFaces.

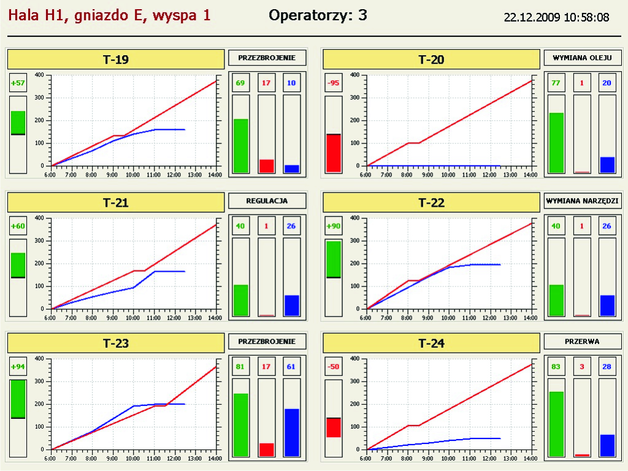

Aktualnie aplikację WWW tworzą dwa główne moduły, tj. monitorowania on-line oraz statystyk. Pierwszy moduł zapewnia dostęp do aktualnych danych o stanie maszyn, o czynnościach wykonywanych przez operatorów i postępie realizacji produkcji. Zastosowano odwzorowanie struktury fabryki w postaci drzewa, w którym kolejne poziomy tworzą hale, gniazda i maszyny (rys. 3a).

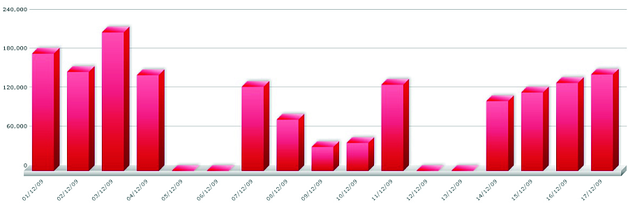

Moduł statystyk pozwala na dwa sposoby analizy danych tj. zbiorczy dla grupy maszyn oraz indywidualny dla wybranej maszyny. Użytkownik ma możliwość odpowiedniego skonfigurowania statystyki poprzez wybór interwałów czasowych, elementów uwzględnianych w analizie, rodzaju prezentacji danych (np. w dobowym lub tygodniowym ujęciu) oraz typu wykresu (np. słupkowy, liniowy). Aplikacja udostępnia moduł raportów wykorzystujący bibliotekę JasperReports. Szablony raportów są tworzone za pomocą oprogramowania IReport (rys. 3b) i umożliwiają zapis wyników do formatu PDF lub XLS.

Planowane prace

Projekt zakłada objęcie systemem całego parku maszynowego w fabryce, w której aktualnie prowadzone są prace oraz włączenie do systemu kluczowych zasobów produkcyjnych jej kooperantów z klastra Zielona Kuźnia. System umożliwi tworzenie wirtualnych gniazd lub linii produkcyjnych, dzięki czemu przewidywalność i terminowość realizacji zleceń produkcyjnych powinna ulec znacznej poprawie.

Już obecna wersja systemu, monitorująca jedną maszynę, pozwala na uzyskanie interesujących wniosków dotyczących realizacji procesu produkcyjnego. Monitorowanie pełnego parku maszynowego pozwoli uzyskać znaczne korzyści w obszarze optymalizacji procesów produkcyjnych w przedsiębiorstwie. Zysk z wprowadzenia systemu będzie dotyczył nie tylko kwestii finansowych (oszczędność materiału, odpowiedni przydział pracowników i zleceń do maszyn), ale wpłynie pozytywnie na środowisko (zmniejszenie zużycia energii i ilości generowanych odpadów itp.).

Planowany kolejny obszar rozwoju systemu to analiza zebranych danych oraz pozyskiwanie wiedzy, wskazówek i wniosków odnośnie wydajności maszyn i operatorów, wykorzystania materiału, realizacji zleceń oraz możliwości usprawnienia i udoskonalenia procesów produkcyjnych. Na podstawie zarejestrowanych w czasie działania testowej wersji systemu liczby zdarzeń dla jednej maszyny nasuwa się wniosek, iż dla ich efektywnej i skutecznej analizy konieczne są metody sztucznej inteligencji.

Techniki drążenia danych i pozyskiwania z nich wiedzy mogą umożliwić, między innymi, wykrywanie niewłaściwych zachowań operatora powodujących przestoje i awarie oraz wykrywanie czynników wpływających na proces produkcyjny i określanie poziomu ich oddziaływania. Autorzy przewidują, że na bazie pozyskiwanej w sposób automatyczny wiedzy będzie istniała możliwość automatycznego przypisywania operatorów i maszyn do zleceń produkcyjnych, tak aby zminimalizować liczbę awarii i zmaksymalizować efektywność produkcji.

Efektem końcowym projektu będzie stworzenie inteligentnego systemu monitorującego i sterującego procesem produkcyjnym wraz z wykorzystaniem technik agentowych i sztucznej inteligencji. Zaprojektowana struktura programowo-sprzętowa umożliwi implementację w rzeczywistym środowisku produkcyjnym nowoczesnych koncepcji organizacyjnych fabryk przyszłości np. holonowych.

Jesteśmy głęboko przekonani o konieczności stosowania w polskich fabrykach inteligentnych systemów monitorowania i sterowania produkcją. Wierzymy, że prowadzony projekt spotka się z szerszym zainteresowaniem ze strony przedsiębiorstw produkcyjnych.

Bibliografia

- Bollinger J. G. et al: Visionary Manufacturing Challenges for 2020. Committee on Visionary Manufacturing Challenges, Board on Manufacturing and Engineering Design, Commission on Engineering and Technical Systems, National research Council, National Academy Press, Washington D.C. 1998.

- Christo C., Cardeira C.: Trends in Intelligent Manufacturing Systems. IEEE International Symposium on Industrial Electronics, Vigo, Spain 2007.

- Żabiński T., Mączka T., Jędrzejec B.: Control and Monitoring System for Intelligent Manufacturing – Hardware and Communication Software Structure. [w:] 7th Conference on Computer Methods and Systems, Kraków, p. 135-140. 2009.

- Żabiński T., Mączka T.: Human System Interface for Manufacturing Control – Industrial Implementation. 3rd International Conference on Human System Interaction, Rzeszów, 2010. (artykuł zgłoszony)

Tomasz Mączka, Tomasz Czech, dr inż. Tomasz Żabiński – SKN ROBO, Politechnika Rzeszowska

Keywords

drążenie danych, GUI, klaster, monitorowanie, proces produkcyjny, sterowanie